-

.jpg)

單位重量一覽表

|

皮帶種類 |

MXL |

XL |

L |

T5 |

T10 |

AT5 |

AT10 |

心線

種類 |

鍍鋅

鋼索

|

X |

2.2 |

3.3 |

2.3 |

4.6 |

3.1 |

5.9 |

|

aramid

纖維

|

1.0 |

1.8 |

X |

1.8 |

X |

X |

X |

|

皮帶種類 |

1M |

2M |

3M |

5M |

8M |

S1M |

S2M |

S3M |

S5M |

S8M |

S8M加強型 |

心線

種類 |

鍍鋅

鋼索

|

X |

X |

X |

3.7 |

5.5 |

X |

X |

X |

3.7 |

5.5 |

5.65 |

|

aramid

纖維

|

0.9 |

1.2 |

2.0 |

3.3 |

X |

0.9 |

1.1 |

1.6 |

2.8 |

X |

X |

|

|

|

|

|

-

|

為了發揮皮帶的最佳性能,請正確給予皮帶適當的安裝張力,其對於傳動效率以及皮帶壽命有絕對的影響,過於鬆弛的安裝張力在時規皮帶的使用上,容易產生跳齒,在多溝皮帶上傳動時易打滑,影響傳動效率,過大的安裝張力,易使得皮帶長期處於過緊繃狀態,不僅會增加傳動噪音,且會縮短皮帶的使用壽命。

常用的皮帶張力測量方式:

|

|

1. |

音波或紅外線張力量測:利用音波張力計或紅外線皮帶張力計,輸入所需的參數即可得到安裝張力,優點為較不受空間的限制,且量測儀器小,攜帶方便,缺點為價位較高,詳細安裝張力請參考下表。 |

|

2. |

壓力量測:利用筆型張力計或吊重方式,調整皮帶張力,以達標準值,優點價格較便宜,缺點為需要較大的量測空間,操作時間較長,操作方式如下。

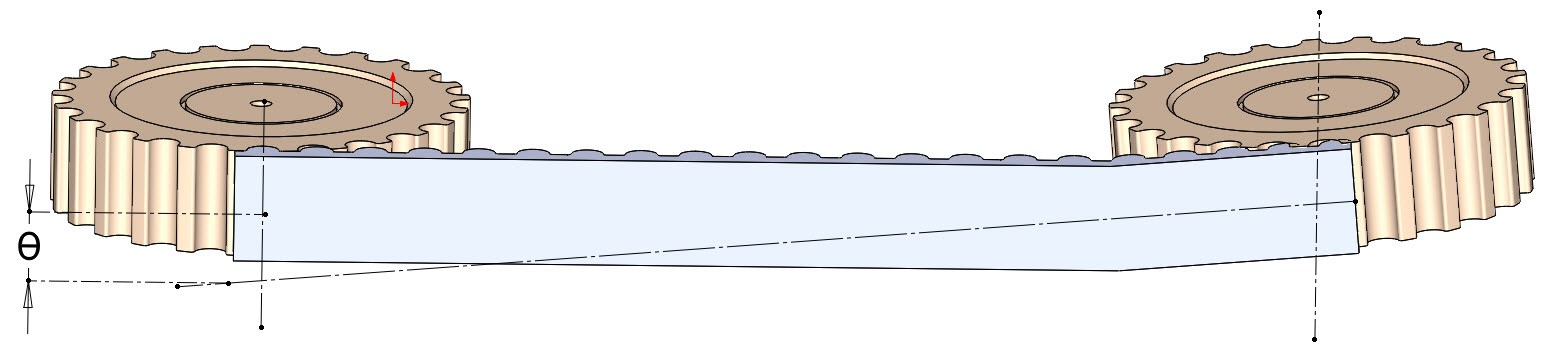

將二側皮帶輪固定不動,在切線長度(t)的中央施加一和皮帶面垂直的下壓力量(Td),壓下的距離一般為切線長度(t)的1/64,下壓力量請依下表皮帶種類與寬度選取,切線長度(t)由公式A求得。

|

.jpg) |

|

標準安裝張力(Ti)與下壓力量(Td) |

|

皮帶規格 |

寬度

(mm) |

安裝張力

Ti(N) |

下壓力量

Td(N) |

皮帶規格 |

寬度

(mm) |

安裝張力

Ti(N) |

下壓力量

Td(N) |

|

MXL |

3.2 |

2.94 |

0.20 |

1M

S1M |

1.5 |

2.29 |

0.14 |

|

4.8 |

5.00 |

0.29 |

2 |

3.38 |

0.21 |

|

6.4 |

7.64 |

0.49 |

2.5 |

4.47 |

0.28 |

|

7.9 |

10.29 |

0.69 |

3 |

5.56 |

0.35 |

|

9.5 |

11.76 |

0.78 |

3.5 |

6.65 |

0.42 |

|

12.7 |

16.78 |

1.13 |

4 |

7.74 |

0.49 |

|

25.4 |

35.32 |

2.37 |

4.5 |

8.83 |

0.56 |

|

38.1 |

53.87 |

3.62 |

5 |

9.92 |

0.62 |

|

XL |

4.8 |

8.37 |

0.60 |

2M

S2M |

2 |

4.31 |

0.27 |

|

6.4 |

13.93 |

1.00 |

3 |

6.37 |

0.40 |

|

7.9 |

19.15 |

1.37 |

4 |

9.41 |

0.59 |

|

9.5 |

24.72 |

1.77 |

6 |

15.78 |

0.99 |

|

12.7 |

35.85 |

2.57 |

9 |

25.19 |

1.57 |

|

25.4 |

80.04 |

5.73 |

12 |

34.59 |

2.16 |

|

38.1 |

124.22 |

8.89 |

15 |

44.10 |

2.76 |

|

50.8 |

168.41 |

12.06 |

20 |

59.43 |

3.74 |

|

L |

4.8 |

7.68 |

0.59 |

3M

S3M |

4 |

19.60 |

1.27 |

|

6.4 |

16.62 |

1.28 |

6 |

29.40 |

1.96 |

|

7.9 |

25.01 |

1.92 |

9 |

44.10 |

2.94 |

|

9.5 |

33.95 |

2.61 |

12 |

58.80 |

3.92 |

|

12.7 |

51.84 |

3.99 |

15 |

73.50 |

4.9 |

|

25.4 |

122.84 |

9.45 |

18 |

88.20 |

5.92 |

|

38.1 |

193.84 |

14.91 |

20 |

98.00 |

6.57 |

|

50.8 |

264.84 |

20.37 |

25 |

122.50 |

8.22 |

|

T5 |

5 |

10.78 |

0.77 |

5M

S5M |

9 |

54.88 |

3.92 |

|

10 |

28.42 |

2.03 |

15 |

96.04 |

6.86 |

|

15 |

46.06 |

3.30 |

20 |

137.20 |

9.80 |

|

20 |

63.70 |

4.56 |

25 |

178.36 |

12.74 |

|

25 |

81.34 |

5.82 |

30 |

219.52 |

15.68 |

|

30 |

98.98 |

7.09 |

35 |

257.34 |

18.38 |

|

40 |

134.26 |

9.61 |

40 |

301.84 |

21.56 |

|

50 |

169.54 |

12.14 |

50 |

375.89 |

26.85 |

|

T10 |

10 |

69.58 |

5.35 |

8M

S8M |

20 |

235.20 |

17.64 |

|

15 |

117.60 |

9.05 |

25 |

294.00 |

22.54 |

|

20 |

171.50 |

13.19 |

30 |

343.00 |

26.46 |

|

25 |

213.64 |

16.43 |

40 |

499.80 |

38.22 |

|

30 |

267.54 |

20.58 |

50 |

637.00 |

49.00 |

|

35 |

315.56 |

24.27 |

60 |

764.40 |

58.80 |

|

40 |

364.76 |

28.06 |

70 |

891.80 |

68.60 |

|

50 |

463.15 |

35.63 |

80 |

1030.38 |

79.26 |

|

|

-

|

時規皮帶 |

|

|

|

多溝皮帶 |

|

|

|

-

|

種 類 |

圖形示意 |

特 點 |

|

英制齒形

(Imperial)

MXL、XL、L (imperial pitch belts) |

|

*梯型齒(Trapezoidal tooth)為時規皮帶最初的設計,多使用在英制盛行的國家。

*齒的外型相較於他款較寬扁,所以和齒輪的接觸面積較大,普遍用於傳輸設備。

*可使用於小直徑的皮帶輪。

*皮帶薄型、輕量化與彈性佳,可用於設計小巧的精密儀器。 |

|

公制齒形 (Metric)

T5、T10 |

|

*公制梯形齒類似英制齒型,同樣普遍用於傳動器材。

*齒型囓合比英制齒型更深,更具效果,但其背隙會稍微大一點。

*廣泛用於輸送、線性傳動與

中低電壓傳動應用。

*可使用小直徑的皮帶輪。 |

|

M型

2M、3M、5M、8M、 |

|

*齒形為圓弧狀,具有低背隙、低磨秏的特性,並可提供傳動的負載分佈(load distribution)均勻,確保高效能、高扭力傳輸及精確嚙合,有絕佳的直線和旋轉定位特性,廣泛用於高精密定位與動力的運用。

*由於囓合較深,高速驅動會產生輕微噪音,但可提供較大大傳輸功率。

*小皮帶可適於高扭力傳動。 |

|

S型

S2M、S3M、S5M、S8M |

|

*與M型類似,提供較好傳動的負載分佈(load distribution)均勻,具有低背隙、低磨秏和低噪音的特性,並具有絕佳的線性定位和功率傳輸能力。

*其圓形齒型,與皮帶輪嚙合程度較好,廣泛用於高精密定位與動力的運用。

*小皮帶可適於高扭力傳動。 |

|

高強度AT型

AT5、AT10 |

|

*此種皮帶被發展出來應用在高負載之場合。

*皮帶齒形較其他齒形強硬,且具有低背隙的特性,適用於直線定位與運動控制,但需應用在半徑較大的齒輪上。

*高穩定性與低延伸性,以減少傳動震動與噪音,並降低多邊形效應 (Polygon Effect )。 |

|

|

-

|

|

|

MXL、XL、L長度容許公差 |

單位:mm (依據 ISO 5296-1) |

|

皮帶長度 |

軸心距離容許公差 |

長度容許公差 |

|

|

|

254 |

以下 |

±0.20 |

±0.41 |

|

超過 |

254 |

381 |

±0.23 |

±0.46 |

|

381 |

508 |

±0.25 |

±0.51 |

|

508 |

762 |

±0.30 |

±0.61 |

|

762 |

1016 |

±0.33 |

±0.66 |

|

1016 |

1207 |

±0.38 |

±0.76 |

|

1207 |

1524 |

±0.40 |

±0.81 |

|

1524 |

1778 |

±0.43 |

±0.86 |

|

1778 |

2032 |

±0.45 |

±0.91 |

|

2032 |

2286 |

±0.48 |

±0.97 |

|

2286 |

2540 |

±0.51 |

±1.02 |

|

2540 |

2794 |

±0.53 |

±1.07 |

|

2794 |

3048 |

±0.56 |

±1.12 |

|

3048 |

3302 |

±0.58 |

±1.17 |

|

3302 |

3556 |

±0.61 |

±1.22 |

|

3556 |

3810 |

±0.64 |

±1.28 |

|

3810 |

4064 |

±0.66 |

±1.32 |

|

4064 |

4318 |

±0.68 |

±1.37 |

|

4318 |

4572 |

±0.71 |

±1.42 |

|

|

T5、T10、AT5、AT10長度容許公差 |

單位:mm (依據 DIN 7721-1) |

|

皮帶長度 |

軸心距離容許公差 |

長度容許公差 |

|

|

|

305 |

以下 |

±0.14 |

±0.28 |

|

超過 |

305 |

390 |

±0.16 |

±0.32 |

|

390 |

525 |

±0.18 |

±0.36 |

|

525 |

630 |

±0.21 |

±0.42 |

|

630 |

780 |

±0.24 |

±0.48 |

|

780 |

990 |

±0.28 |

±0.56 |

|

990 |

1250 |

±0.32 |

±0.64 |

|

1250 |

1550 |

±0.38 |

±0.76 |

|

1550 |

1960 |

±0.44 |

±0.88 |

|

1960 |

2360 |

±0.52 |

±1.04 |

|

2360 |

3100 |

±0.61 |

±1.22 |

|

3100 |

3620 |

±0.73 |

±1.46 |

|

|

1M、S1M、2M、S2M、3M、S3M、5M、S5M、8M、S8M |

長度容許公差單位:mm

|

|

皮帶長度 |

軸心距離容許公差 |

長度容許公差 |

|

|

|

254 |

以下 |

±0.20 |

±0.40 |

|

超過 |

254 |

381 |

±0.23 |

±0.46 |

|

381 |

508 |

±0.25 |

±0.50 |

|

508 |

762 |

±0.30 |

±0.60 |

|

762 |

1016 |

±0.33 |

±0.66 |

|

1016 |

1270 |

±0.38 |

±0.76 |

|

1270 |

1524 |

±0.41 |

±0.82 |

|

1524 |

1778 |

±0.43 |

±0.86 |

|

1778 |

2032 |

±0.46 |

±0.92 |

|

2032 |

2286 |

±0.48 |

±0.96 |

|

2286 |

2540 |

±0.51 |

±1.02 |

|

2540 |

2794 |

±0.53 |

±1.06 |

|

2794 |

3048 |

0.56 |

1.12 |

|

3048 |

3302 |

0.58 |

1.16 |

|

3302 |

3556 |

0.61 |

1.22 |

|

3556 |

3810 |

0.64 |

1.28 |

|

3810 |

4064 |

0.66 |

1.32 |

|

4064 |

4318 |

0.69 |

1.38 |

|

4318 |

4572 |

0.71 |

1.42 |

|

|

|

|

皮帶寬度 |

皮帶長度 |

|

800以下 |

超過800 未滿1650 |

1650以上 |

|

|

|

2.5 |

以下 |

±0.3 |

±0.3 |

±0.3 |

|

超過 |

2.5 |

5 |

±0.4 |

±0.4 |

±0.4 |

|

5 |

10 |

±0.6 |

±0.6 |

±0.6 |

|

10 |

35 |

±0.8 |

±0.8 |

±0.8 |

|

35 |

50 |

±1.0 |

±1.2 |

±1.2 |

|

50 |

65 |

±1.3 |

±1.3 |

±1.3 |

|

65 |

100 |

±1.6 |

±1.6 |

±1.6 |

|

100 |

180 |

±2.0 |

±2.4 |

±2.4 |

|

|

180 |

以上 |

±2.4 |

±2.8 |

±2.8 |

|

|

-

小皮帶輪轉數

(rpm) |

皮帶種類/最小齒數 |

|

MXL |

XL |

L |

T5 |

T10 |

1M

S1M |

2M

S2M |

3M

S3M |

5M

S5M |

8M

S8M |

AT5 |

AT10 |

|

900以下 |

12 |

12 |

12 |

12 |

14 |

12 |

12 |

14 |

14 |

26 |

15 |

16 |

|

901~1200 |

12 |

12 |

12 |

12 |

16 |

14 |

14 |

14 |

16 |

28 |

15 |

18 |

|

1201~1800 |

14 |

14 |

14 |

14 |

18 |

16 |

16 |

16 |

20 |

32 |

16 |

20 |

|

1801~3600 |

16 |

16 |

16 |

16 |

20 |

18 |

18 |

18 |

24 |

36 |

18 |

22 |

|

3601~4800 |

16 |

16 |

20 |

20 |

22 |

20 |

20 |

20 |

26 |

38 |

- |

- |

|

4800~10000 |

- |

- |

- |

- |

- |

20 |

20 |

20 |

26 |

- |

- |

- |

|

最小惰輪直徑(mm) |

7 |

16 |

30

|

30 |

50 |

10 |

13 |

25 |

35 |

60 |

40 |

70 |

|

|

-

|

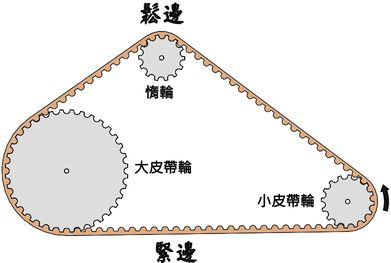

一般使用惰輪的目的是用於調整皮帶的張力,使得皮帶在運行中保持最佳張力,或當大小皮帶輪之旋轉比過大,可使用外側調整型惰輪增加接觸角度及咬合齒數,即可發揮最大的傳動或輸送需求。

在軸心距固定或皮帶輪可調距離不足的情況下,可使用惰輪以調整張力,惰輪使用的方式分為二種,內側調整型與外側調整型二種,如下所示。 |

|

內側調整型:

|

|

|

使用齒形惰輪調整張力,惰輪位於皮帶齒面側。

使用齒形惰輪其條件為:

|

|

|

|

1. |

惰輪需安裝於皮帶鬆邊 |

|

2. |

惰輪位置以靠近大皮帶輪為佳,如此可增加小皮帶輪的接觸角度及咬合齒數。 |

|

3. |

惰輪齒數大於最小容許齒數,請參考技術資料5。 |

|

4. |

惰輪接觸角度需大於30°且咬合齒數大於3齒, 否則惰輪上之張力會不到安裝張力的一半,皮帶容易產生跳動,造成皮帶的磨損及增加傳動噪音。 |

|

|

|

|

|

|

外側調整型:

|

|

|

使用平惰輪(無法蘭)調整張力,惰輪位於皮帶背面側。

使用平惰輪其條件為:

|

|

|

|

1. |

惰輪需安裝於皮帶鬆邊 |

|

2. |

惰輪位置以靠近小皮帶輪為佳,如此可增加小皮帶輪的接觸角度及咬合齒數,皮帶彎曲角度需大於140°。 |

|

3. |

惰輪齒數需大於最小容許外徑,如上表所示 |

|

|

|

|

|

|

-

| PU用於皮帶之優點 |

| 聚氨酯彈性體(PU)是一種介於橡膠與塑料之間的一種新型材料,在實際應用中,多作為橡膠製品的更新替代產品,由於PU有卓越的耐磨性(彈性體中最好),高強度(是普通橡膠的3~5倍),高伸長率(500%-1500%),高彈性(負載支撐容量大,減震效果好),硬度範圍寬(邵氏A20~邵氏 D70);並且還具有耐油,耐酸、鹼,耐射線輻射等優異性能。 |

|

| 1. |

耐磨性 |

| |

聚氨酯彈性體(PU)具有傑出的耐磨性能,因此在磨損問題嚴重的場合有很多重要用途,特別是在傳動皮帶、採礦、石油及天然氣工業。在現場使用和實驗測試中,聚氨酯彈性體(PU)的耐磨性明顯超過許多其他材料。 |

| |

PU具有優異的耐磨性能,表1-1列出了若干材料的磨耗數據,可見PU是最小的。 |

| |

| 材料名稱 |

磨耗量/mg |

材料名稱 |

磨耗量/mg |

| PU彈性體 |

0.5~3.5 |

天然橡膠 |

146 |

| 氯丁橡膠 |

280 |

丁苯橡膠 |

177 |

| 丁基橡膠 |

205 |

丁腈橡膠 |

44 |

|

| |

表1-1 各種合成材料磨秏值

(注:磨耗條件 CS17輪,1000g/轉,5000r/min,23℃) |

|

| 2. |

硬度範圍 |

| |

PU彈性體的硬度約為邵氏硬度A10到邵氏硬度D80,而普通的橡膠硬度範圍一般在邵氏A60~100。值得注意的是,PU彈性體在這樣寬的硬度範圍內能有400%~800%的伸長率,而天然橡膠的伸長率為550%時其最高硬度為邵氏A70。 |

|

| 3. |

應力/應變性能 |

| |

聚氨酯彈性體(CPU)具有較高的模量,高抗張強度及高拉伸率這些性能使得聚氨酯零件具有很好的韌性和耐用性,PU彈性體的拉伸強度是天然橡膠和合成橡膠的2~3倍,如右圖,圖內手持物為PU標準破斷試片,圖右側為將標準試片拉長之實際照,由實驗得知,PU彈性體至少可拉長五倍以上,而不至破斷。 聚氨酯彈性體(CPU)具有較高的模量,高抗張強度及高拉伸率這些性能使得聚氨酯零件具有很好的韌性和耐用性,PU彈性體的拉伸強度是天然橡膠和合成橡膠的2~3倍,如右圖,圖內手持物為PU標準破斷試片,圖右側為將標準試片拉長之實際照,由實驗得知,PU彈性體至少可拉長五倍以上,而不至破斷。 |

|

| 4. |

吸震性 |

| |

聚氨酯彈性體與硬度相當的一般橡膠相比,具有高得多的承載能力(包括高彈性、高伸長率、高強力,滯後時間長,阻尼性能好)因而在應力應變時吸收能量大,減震效果好,這種高承載能力與優異的耐磨性和韌性相結合使得聚氨酯彈性體在炮車防震座、飛機起落架、汽車保險桿和工業輥筒等應用方面的優點非常突出。 |

|

| 5. |

低發震性 |

| |

PU時規皮帶與多溝帶為液體低壓灌注而成,整條皮帶為一體成形,其均質性較佳,故在傳動的過程中,不容易產生震動,反形成發震源,致始機台產生震動。 |

|

| 6. |

耐候性 |

| |

PU彈性體的耐油性能優於丁腈橡膠,耐天候老化性能優于天然橡膠和其他合成橡膠。在耐水解、耐酸、鹼溶液腐蝕方面,聚醚型PU彈性體優於聚酯型PU彈性體;另外,PU彈性體具有優良的耐臭氧、耐射線的特點,在航太工業上有特殊的用途。 |

|

| 7. |

其他物理特性 |

| |

PU彈性體的吸震性能很好,因此其製品能有較佳的吸震性,拉伸強度和伸長率高,因而負載支撐容量大,同其他橡膠相比可節約材料。如高級汽車保險桿、軋鋼輥筒、要求耐磨的管道、泵的內襯等都必須用PU彈性體,其他材料是很難替代的。

一般來說,硬度在邵氏A75以下的所有彈性體,都有相似的壓縮變形特性,但是硬度在邵氏A85或85以上時PU彈性體仍保持彈性,這是其他彈性體所沒有的特性,所以PU彈性體具有高負載支撐能力和好的減震效果。 |

|

總合來說,PU材質皮帶較不易造成污染機件,特別適用於各嚴苛環境,如無塵室環境下之傳動與輸送需求,尤其在無塵等級為百級甚至到千級之環境,更需使用PU材質,可將傳動帶元件磨耗所產生之微塵(Partical)降至最低,另外,橡膠材質成份含碳,在磨損狀態下會四處飛散,會有引起產品電路短路之疑慮及更嚴重的污染;在類似於CNC機械傳動機構需耐油脂污染處及小皮帶輪徑傳動等等之應用,PU材質皆有非常優良的表現。 |

|

-

|

|

皮帶種類 |

MXL |

XL |

L |

T5 |

T10 |

1M

S1M |

2M

S2M |

3M

S3M |

5M

S5M |

8M

S8M |

AT5 |

AT10 |

皮帶輪單邊最小肉厚

(mm) |

2.45 |

5.3 |

7.8 |

5.13 |

10.18 |

2.0 |

2.4 |

2.9 |

7.6 |

16.8 |

6.33 |

11.1 |

|

|

-

|

多溝皮帶分為平面與齒形二種,依實際模具而訂

|

|

組 成 物—

|

|

|

強 化 層— |

抗撕裂提昇100%(依實際需而訂)

|

|

皮帶本體— |

PU材質,耐磨、吸震、耐衝擊,適用小皮帶輪 |

|

心 線— |

彈性,張力衰減率低,適用軸間距固定機構,安裝較方便,

非彈性,低延伸型材料,適用軸間距可調且出力較大機構。 |

|

|

|

可依需求訂製

|

|

|

H |

J |

J M |

PJ2 |

|

齒距P[mm] |

1.6 |

2.34 |

2.4 |

2.0 |

|

齒厚H [mm] |

2.3~2.7 * |

3.4~4 * |

3.4~4 * |

2.3~2.7 * |

|

齒角θ[°] |

40° |

40° |

40° |

60° |

|

每溝單位重量[g/m] |

|

平面 |

齒形 |

平面 |

齒形 |

|

|

最大皮帶輪線速度 |

65 |

60 |

60 |

60 |

|

最小皮帶輪直徑 |

13 |

20 |

20 |

18 |

|

最小外惰輪直徑*1 |

40 |

50 |

50 |

50 |

|

最小內惰輪直徑*2 |

22 |

38

|

38 |

38 |

|

每一溝安裝張力 [N] |

20~30 |

25~35 |

25~35 |

25~35 |

|

|

*1內惰輪型式為平面惰輪,內惰輪建議靠近大皮帶輪

*2外惰輪型式為平面惰輪,外惰輪建議靠近小皮帶輪

*長度依實際模具而訂

|

|

|

多溝皮帶輪相關標準如下(ISO9982)

1.皮帶輪尺寸與公差

|

|

|

|

H |

J |

|

齒距P |

[mm] |

1.6±0.03 |

2.34±0.03 |

|

齒角,α |

[°] |

40±0.5 |

40±0.5 |

|

Rt, min |

[mm] |

0.15 |

0.2 |

|

Rb, max |

[mm] |

0.3 |

0.4 |

|

dB |

[mm] |

1±0.01 |

1.5±0.01 |

|

f, min |

[mm] |

1.3 |

1.8 |

|

2x |

[mm] |

0.11 |

0.23 |

|

總誤差,Σe |

[mm] |

±0.3 |

±0.3 |

|

|

皮帶輪材質可為鑄鐵、鋁、鋼或塑料,但表面粗度必須滿足 Ra≦3.2μm

|

|

|

2. 徑向偏差

|

|

有效直徑 De [mm] |

最大偏差 [mm] |

|

De ≦74 |

0.13 |

|

74<De≦250 |

0.25 |

|

De≧250 |

0.25+(De-250)*0.0004 |

|

|

|

3. 惰輪

惰輪寬度算法如下,

|

|

皮帶溝數 |

|

|

溝數<10 |

惰輪寬度≧ (溝數+2) x e |

|

溝數≧10 |

惰輪寬度≧ (溝數+4) x e |

|

|

惰輪表面粗度必須滿足 Ra≦3.2μm

內惰輪建議靠近大皮帶輪

外惰輪建議靠近小皮帶輪

|

|

|

-

|

|

皮帶長度L [mm] |

H |

P,PJ2 |

|

Ci |

Co |

Ci |

Co |

|

≦750 |

9 |

8 |

9 |

12 |

|

750<L≦1000 |

10 |

12 |

10 |

16 |

|

1000<L≦1250 |

12 |

14 |

12 |

16 |

|

1250<L≦1500 |

14 |

14 |

14 |

16 |

|

1500<L≦1750 |

14 |

16 |

16 |

20 |

|

1750<L≦2000 |

16 |

16 |

18 |

20 |

|

2000<L≦2250 |

18 |

18 |

20 |

30 |

|

2250<L≦2500 |

20 |

20 |

22 |

30 |

|

|

|

|

-

|

傳動方式 |

圖示 |

特點 |

|

鏈條

(Chain) |

|

鋼性強,可長距離傳動 |

|

齒輪

(Gear) |

|

鋼性強,強度高,適用重度傳動與中心距短之場合 |

|

平面帶

(Flat Belts) |

|

結構簡單,安裝方便,適合用於輸送 |

|

V型皮帶

(V Belts) |

|

應用最廣泛,價格便宜,適合重出力使用 |

|

圓形带

(Round Belts) |

|

用於低速小功率輕度傳動之場合,可用於自由度高之設計,例如多軸或直角傳動 |

|

多溝帶

(V-Ribbed Belts) |

|

兼具平面帶與V型皮帶優點,彎曲半徑小,帶型選擇多,傳功率範圍廣,機構空間限制小,設計簡便 |

|

時規皮帶

(Synchronous Belts) |

|

皮帶薄而輕,強度高,工作時無滑動,傳動範圍大,結構緊湊,維護保養方便,運轉費用低,惡劣環境條件下能正常工作,傳動效率高,節能效果好 |

|

|

|

時規皮帶 |

圓皮帶 |

平皮帶 |

三角帶 |

多溝帶 |

鏈條 |

齒輪 |

齒形皮帶優勢 |

|

傳動能力 |

|

準確傳動比,定位性能 |

好 |

差 |

差 |

差 |

中 |

好 |

好 |

皮帶與齒輪利用咬合傳動,傳動時,不靠摩擦,在傳動過程中,皮帶延伸 |

|

高傳動效率 |

好 |

差 |

中 |

差 |

中 |

差 |

差 |

利用咬合傳動,無磨擦打滑的現象,損失動力少 |

|

效率 |

98%

~

99% |

70%

~

85% |

85%

~

95% |

85%

~

95% |

90%

~

95% |

96%

~

98% |

98%

~

99% |

效率最高 |

|

傳遞功率 |

中 |

低 |

中 |

中 |

中 |

中 |

大 |

根據皮帶材質及心線強度有所不同 |

|

暫態速度穩定,角速度變化小 |

好 |

差 |

差 |

差 |

差 |

差 |

好 |

咬合傳動,背隙小,起動與停止速度穩定 |

|

速比範圍 |

大 |

低 |

中 |

大 |

大 |

大 |

中 |

無摩擦打滑的現象,且皮帶擁有高彎曲性與韌性,能做最大速比的變化 |

|

允許線速度 |

高 |

低 |

中 |

中 |

高 |

低 |

中 |

皮帶薄、單位重量較經、柔韌性好、抗張強度高 |

|

傳動雜訊 |

小 |

小 |

小 |

小 |

小 |

大 |

中 |

傳動接觸為彈性體與金屬,有吸震效果,可減少雜訊 |

|

功率/重量比值 |

大 |

低 |

中 |

中 |

大 |

小 |

中 |

材質輕,皮帶薄,強度高,彎曲半徑小,皮帶輪可用塑料或輕金屬減少機 |

|

高扭力傳動 |

好 |

差 |

差 |

差 |

中 |

好 |

好 |

大功率齒形擁有高傳輸功率,可承受高扭力傳動 |

|

耐突發過載及抗衝擊性能 |

中 |

好 |

好 |

好 |

好 |

差 |

中 |

彈性體能吸收衝擊 |

|

背隙 |

好 |

- |

- |

- |

- |

差 |

中 |

可選擇低背隙齒形,皮帶與皮帶輪喫合度高 |

|

永久伸長率 |

好 |

差 |

中 |

差 |

中 |

差 |

- |

皮帶內部心線抗拉強度高,不易延伸,造成永久伸長 |

|

設計與安裝 |

|

設計容易 |

好 |

好 |

差 |

差 |

中 |

差 |

差 |

齒形選擇性多,可根據不同扭力挑選適合皮帶 |

|

安裝張力 |

小 |

中 |

大 |

大 |

小 |

小 |

- |

不依靠摩擦傳動,不需要很大的張力 |

|

軸承壓力 |

小 |

中 |

大 |

大 |

小 |

小 |

小 |

安裝張力小,減低軸承壓力 |

|

安裝誤差對傳動性能影響 |

大 |

小 |

小 |

中 |

中 |

中 |

大 |

兩軸平行度要求高,必要時可裝緊輪調整 |

|

維修 |

|

使用壽命 |

長 |

中 |

長 |

長 |

長 |

中 |

長 |

耐磨損 |

|

維修便利性 |

簡便 |

簡便 |

簡便 |

簡便 |

簡便 |

尚方便 |

不方便 |

皆為標準品,容易購買,選擇性多,更換方便 |

|

不需潤滑油 |

好 |

好 |

好 |

佳 |

好 |

差 |

差 |

|

|

不需保養維護 |

好 |

好 |

中 |

差 |

好 |

差 |

差 |

|

|

潔淨性 |

好 |

差 |

中 |

差 |

中 |

差 |

差 |

傳動不靠摩擦,不易起屑,尤其PU材質皮帶更為耐磨,不會污染週遭環境 |

|

|

-

|

問題 |

原因 |

解決方式 |

|

皮帶斷裂 |

過載 |

檢查設計,選擇正確皮帶寬度 |

|

從動輪慣性過大 |

選擇正確的皮帶輪 |

|

皮帶輪直徑過小 |

重新設計轉速比或增加小皮帶輪直徑 |

|

安裝張力過大 |

調整合適的安裝張力 |

|

皮帶過度彎曲,操作不良 |

包裝合宜,避免在運輸造成皮帶被重壓或過度彎曲,

安裝過程需依照標準流程,避免皮帶過度延伸或彎曲 |

|

過大的衝擊負荷 |

防止機台意外故障與變更設計 |

|

皮帶爬上檔片 |

調整軸平行度,檢查檔片 |

|

碎片或外來物體落入傳動裝置內 |

清理後並安裝保護蓋 |

|

皮帶邊緣磨損嚴重 |

過載或過大的衝擊負荷 |

檢查設計,選擇正確皮帶寬度 |

|

安裝張力過大 |

調整合適的安裝張力 |

|

皮帶輪表面粗糙 |

檢查並更換為合適表面粗度的皮帶輪 |

|

粉塵或砂粒進入 |

加裝防塵蓋或移除發塵源 |

|

過多的污物落入傳動裝置 |

清理污物並加裝保護蓋 |

|

皮帶輪嚴重徑向滑動 |

檢查調整徑向圓狀況 |

|

劇烈震動 |

調整結構或使用減震裝置 |

|

皮帶碰撞傳動裝置的保護蓋 |

移除障礙物或使用內惰輪 |

|

皮帶過寬 |

替換適當寬度的皮帶輪 |

|

皮帶安裝偏移 |

重新調整傳動裝置 |

|

操作不當導致磨損 |

依據適當的方式操作 |

|

皮帶輪過度磨損 |

皮帶輪不平行 |

調整平行度 |

|

軸承剛性不足 |

增加剛性,確實固定 |

|

擋片彎曲 |

修正或更換檔片 |

|

擋片表度粗糙 |

修正或更換檔片 |

|

皮帶碰觸傳動裝置護蓋或支架 |

檢查防護蓋或支架 |

|

皮帶齒部磨損 |

安裝張力過大或過小 |

調整適合的張力值 |

|

皮帶過度延伸 |

調整張力 |

|

皮帶齒型錯誤 |

使用適合的皮帶或皮帶輪 |

|

過載 |

重新設計傳動裝置,提高功率 |

|

傳動裝置偏移 |

校準位置 |

|

皮帶輪磨損 |

更換皮帶輪 |

|

皮帶輪齒部粗糙 |

更換皮帶輪 |

|

皮帶輪規格錯誤 |

更換皮帶輪 |

|

噪音 |

過載 |

更換與重新設計傳動裝置 |

|

傳動裝置偏移 |

重新調整至正確的位置 |

|

安裝張力過大 |

重新計算及調整張力 |

|

皮帶傳動速度過快 |

重新設計傳動裝置 |

|

皮帶與皮帶輪咬合不良 |

重新搭配合適的皮帶與皮帶輪 |

|

皮帶尺寸錯誤 |

替換正確的尺寸 |

|

皮帶輪磨損 |

更換皮帶輪 |

|

皮帶輪過小 |

重新設計轉速比或增加小皮帶輪直徑 |

|

皮帶輪直徑過小 |

增加皮帶輪直徑 |

|

皮帶輪存有碎屑 |

清理碎屑,提供防塵蓋 |

|

皮帶張力損失 |

過載 |

更換及重新設計傳動裝置 |

|

中心距固定 |

使用惰輪調整 |

|

皮帶結構較弱 |

使用強化型結構或增加皮帶寬度 |

|

皮帶輪磨損 |

使用其他的材質 |

|

惰輪鬆動 |

檢查惰輪,注意安裝 |

|

軸承剛性不足,運轉時中心距變小 |

注意安裝或設計變更 |

|

溫度異常 |

傳動裝置偏移 |

重新調整至準確位置 |

|

皮帶輪直徑過小 |

重新設計轉速比或增加小皮帶輪直徑 |

|

皮帶張力過大或過小 |

檢查與重新調整張力 |

|

皮帶齒型錯誤 |

替換適合的皮帶或皮帶輪 |

|

皮帶發生異常震動 |

皮帶齒型錯誤 |

使用適合的皮帶或皮帶輪 |

|

安裝張力太緊或太鬆 |

調整張力 |

|

皮帶長度不一致 |

更換合適的皮帶 |

|

襯套太鬆 |

依據使用說明,檢查並重新安裝 |

|

軸距太長 |

安裝惰輪 |

|

軸承安裝太緊 |

重新設計傳動裝置 |

|

皮帶心線斷裂 |

過載 |

檢查並重新設計傳動裝置 |

|

傳動裝置存有碎屑 |

安裝防塵蓋 |

|

皮帶輪直徑過小 |

重新設計轉速比或增加小皮帶輪直徑 |

|

安裝張力過小或張力損失導致跳齒 |

重新估算及調整張力 |

|

意外事件停止而突然負荷大增 |

檢查設備,防止意外再次發生 |

|

環境溫度過高 |

改變環境溫度或增加散熱裝置 |

|

皮帶背部斷裂或變軟 |

皮帶輪直徑過小 |

重新設計轉速比或增加小皮帶輪直徑 |

|

溫度過高或過低 |

改變環境溫度 |

|

接觸特殊化學藥品 |

移除化學藥品,或加裝保護蓋 |

|

|

-

|

|

皮帶標準長度 |

MXL |

XL |

L |

T5 |

T10 |

1M

S1M |

|

Ci |

Co |

Ci |

Co |

Ci |

Co |

Ci |

Co |

Ci |

Co |

Ci |

Co |

|

|

|

500 |

以下 |

4 |

3 |

5 |

3 |

10 |

3 |

5 |

3 |

15 |

3 |

4 |

3 |

|

超過 |

500 |

1000 |

5 |

5 |

5 |

5 |

5 |

5 |

|

1000 |

2000 |

10 |

10 |

10 |

10 |

10 |

10 |

|

2000 |

3000 |

15 |

15 |

15 |

15 |

15 |

15 |

|

3000 |

4000 |

20 |

20 |

20 |

20 |

20 |

20 |

|

4000 |

5000 |

30 |

30 |

30 |

30 |

30 |

30 |

|

|

皮帶標準長度 |

2M

S2M |

3M

S3M |

5M

S5M |

8M

S8M |

AT5 |

AT10 |

|

Ci |

Co |

Ci |

Co |

Ci |

Co |

Ci |

Co |

Ci |

Co |

Ci |

Co |

|

|

|

500 |

以下 |

4 |

3 |

5 |

3 |

10 |

3 |

20 |

3 |

5 |

3 |

10 |

3 |

|

超過 |

500 |

1000 |

5 |

5 |

5 |

5 |

5 |

5 |

|

1000 |

2000 |

10 |

10 |

10 |

10 |

10 |

10 |

|

2000 |

3000 |

15 |

15 |

15 |

15 |

15 |

15 |

|

3000 |

4000 |

20 |

20 |

20 |

20 |

20 |

20 |

|

4000 |

5000 |

30 |

30 |

30 |

30 |

30 |

30 |

|

|

-

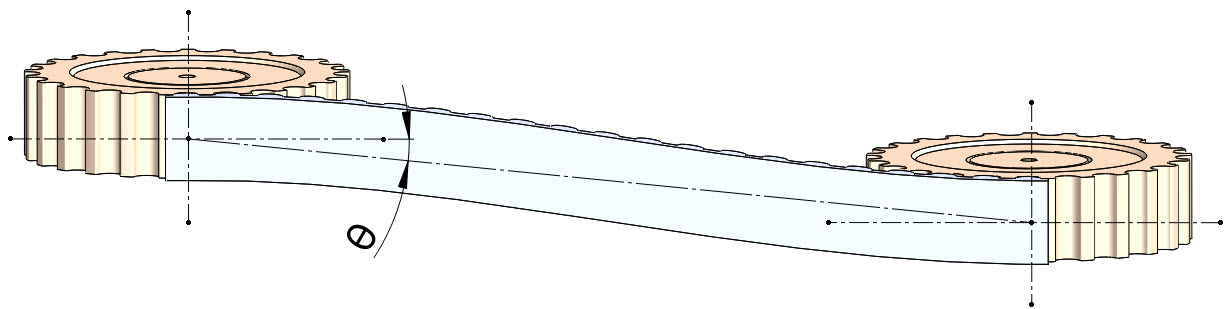

带轮二轴心平行度需确实依照下列说明调整,若平行度不足,

则同步带在运行当中有可能因单边磨损或皮带二端张力不均匀

,造成同步带齿面处不正常的磨损,则可能伤及同步带齿形,甚至造

成同步带断裂,缩短使用寿命。

|

带宽(mm) |

~25 |

26~60 |

60~ |

|

tanθ(或更小) |

6/1000 |

4.5/1000 |

3/1000 |

|